Étiquetage des palettes pour les fabricants de café

L’étiquetage des palettes dans un espace limité

Vous lisez cet article en prenant une tasse de café ? Il y a donc de fortes chances que ce soit un Douwe Egberts. Cette entreprise fait appel à Codipack pour l’étiquetage de ses palettes. Ci-dessous une conversation avec le chef de projet technique Jos Vanvelthoven.

Presque tout le café que Douwe Egberts distribue en Europe occidentale part d’Utrecht. Sur ce site de production, ils fabriquent et emballent leur café sous vide et leurs dosettes de café Senseo. Jos Vanvelthoven a vu le site évoluer énormément ces dernières années. « Tout d’abord, grâce à l’automatisation. Quand j’ai commencé il y a 18 ans, il y avait plus de chariots élévateurs à fourche qui circulaient. À l’époque, Senseo n’existait pas encore et nous faisions beaucoup plus de café sous vide. Maintenant, il a été remplacé par Senseo. Mais ce produit prend beaucoup plus de place. Cela signifie plus de palettes. Nous avons maintenant deux lignes parallèles qui peuvent toutes deux assurer la production complète ».

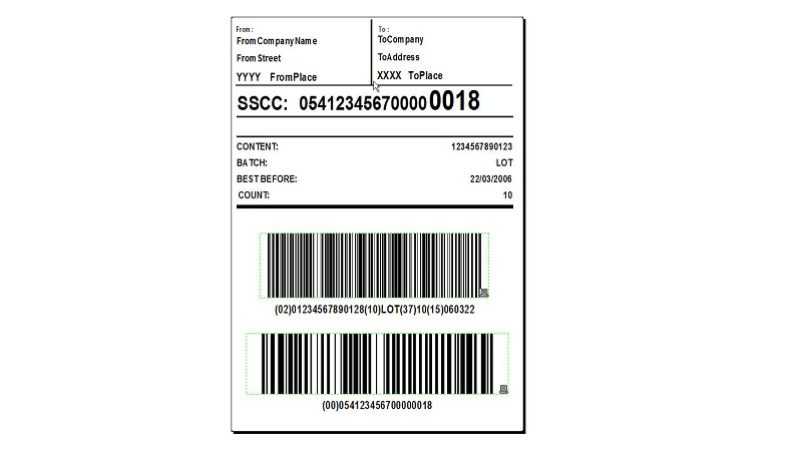

Juste avant que les palettes ne soient contrôlées et qu’elles n’aillent à l’entrepôt, elles sont emballées dans du papier d’aluminium. La dernière étape consiste à appliquer un label sur trois côtés. C’est là que Codipack entre en jeu. Une machine à étiqueter applique d’abord une étiquette sur deux faces en même temps. Ensuite, l’un des deux bras applique un label supplémentaire sur une troisième face. Ce processus prend quelques secondes tout au plus. « Il y a quelques années, nous cherchions un remplacement pour notre étiqueteuse de palettes. L’appareil en lui-même suffisait, mais nous n’étions pas satisfaits de l’entretien du fournisseur. En cas de problème, il fallait trop de temps pour trouver une solution ».

« Nous cherchions donc plus qu’une nouvelle machine. Nous voulions un partenaire qui puisse nous aider dans la maintenance et qui soit également joignable rapidement. Les lignes de communication courtes sont importantes, car s’il y a un problème, nous voulons qu’il soit résolu immédiatement. Par l’intermédiaire de l’intégrateur de notre chaîne de production, nous avons abouti à Codipack ». Le défi consistait à remplacer l’ancien et à intégrer efficacement le nouveau système. Après tout, la production devait se poursuivre sur l’autre ligne.

« Nous avons donc commencé par tout mettre en œuvre sur une seule ligne. Nous avons fait des vérifications approfondies sur cette ligne et nous avons tout réglé dans les moindres détails. Sur la deuxième ligne, nous avons travaillé avec l’ancienne solution, jusqu’à ce que tout soit à jour à 100 % sur la première ligne.

La succursale de Douwe Egberts à Utrecht n’est pas un nouveau bâtiment, mais un bâtiment existant datant de 1930. Il n’y avait donc pas carte blanche en termes d’utilisation de l’espace. « La préparation était donc encore plus importante. Le volume des machines était un facteur crucial. Dix centimètres de trop, par exemple, auraient été problématiques ».

Dans l’intervalle, l’installation est utilisée depuis deux ans. Jos Vanvelthoven est un homme satisfait. « Les systèmes fonctionnent sans problèmes. Les opérateurs peuvent travailler facilement avec eux et le service est fourni rapidement. Cela indique que le passage au numérique s’est bien passé ».